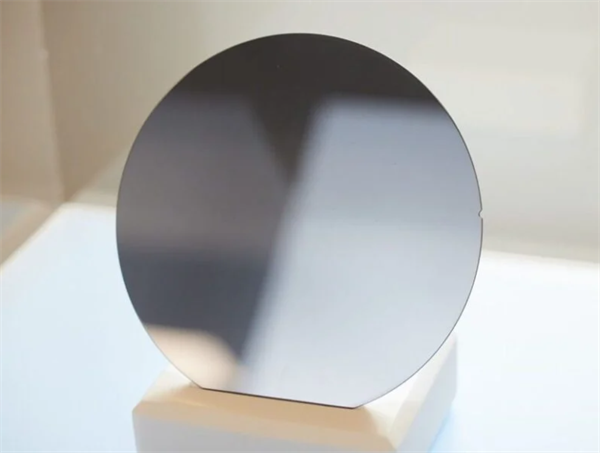

Tấm wafer SiC loại P 4H/6H-P 3C-N độ dày 6 inch 350 μm với định hướng phẳng chính

Thông số kỹ thuật Loại 4H/6H-P Chất nền composite SiC Bảng thông số chung

6 Đường kính inch Chất nền Silicon Carbide (SiC) Đặc điểm kỹ thuật

| Cấp | Sản xuất MPD bằng khôngLớp (Z Cấp) | Sản xuất tiêu chuẩnLớp (P Cấp) | Điểm giả (D Cấp) | ||

| Đường kính | 145,5 mm~150,0 mm | ||||

| Độ dày | 350 μm ± 25 μm | ||||

| Định hướng wafer | -Offtrục: 2,0°-4,0° về phía [1120] ± 0,5° đối với 4H/6H-P, Trên trục: 〈111〉 ± 0,5° đối với 3C-N | ||||

| Mật độ ống vi mô | 0 cm-2 | ||||

| Điện trở suất | loại p 4H/6H-P | ≤0,1 Ωꞏcm | ≤0,3 Ωꞏcm | ||

| loại n 3C-N | ≤0,8 mΩꞏcm | ≤1 m Ωꞏcm | |||

| Hướng phẳng chính | 4H/6H-P | -{1010} ± 5,0° | |||

| 3C-N | -{110} ± 5,0° | ||||

| Chiều dài phẳng chính | 32,5 mm ± 2,0 mm | ||||

| Chiều dài phẳng thứ cấp | 18,0 mm ± 2,0 mm | ||||

| Định hướng phẳng thứ cấp | Mặt silicon hướng lên trên: 90° CW. từ mặt phẳng Prime ± 5,0° | ||||

| Loại trừ cạnh | 3 mm | 6 mm | |||

| LTV/TTV/Cung/Cánh buồm | 2,5 μm/<5 μm/<15 μm/<30 μm | 10 μm/<15 μm/<25 μm/<40 μm | |||

| Độ nhám | Ra Ba Lan≤1 nm | ||||

| CMP Ra≤0,2 nm | Ra≤0,5 nm | ||||

| Nứt cạnh do ánh sáng cường độ cao | Không có | Chiều dài tích lũy ≤ 10 mm, chiều dài đơn ≤ 2 mm | |||

| Tấm lục giác bằng ánh sáng cường độ cao | Diện tích tích lũy ≤0,05% | Diện tích tích lũy ≤0,1% | |||

| Các khu vực đa hình bằng ánh sáng cường độ cao | Không có | Diện tích tích lũy≤3% | |||

| Các tạp chất Carbon trực quan | Diện tích tích lũy ≤0,05% | Diện tích tích lũy ≤3% | |||

| Bề mặt silicon bị trầy xước do ánh sáng cường độ cao | Không có | Chiều dài tích lũy ≤1×đường kính wafer | |||

| Chip cạnh cao bằng ánh sáng cường độ cao | Không được phép có chiều rộng và chiều sâu ≥0,2mm | 5 cho phép, mỗi ≤1 mm | |||

| Ô nhiễm bề mặt silicon do cường độ cao | Không có | ||||

| Bao bì | Hộp chứa nhiều wafer hoặc hộp chứa wafer đơn | ||||

Ghi chú:

※ Giới hạn khuyết tật áp dụng cho toàn bộ bề mặt wafer ngoại trừ khu vực loại trừ cạnh. # Các vết xước phải được kiểm tra trên mặt Si

Tấm wafer SiC loại P, 4H/6H-P 3C-N, với kích thước 6 inch và độ dày 350 μm, đóng vai trò quan trọng trong sản xuất công nghiệp các thiết bị điện tử công suất hiệu suất cao. Độ dẫn nhiệt tuyệt vời và điện áp đánh thủng cao của tấm wafer này khiến nó trở nên lý tưởng để sản xuất các linh kiện như công tắc nguồn, diode và transistor được sử dụng trong môi trường nhiệt độ cao như xe điện, lưới điện và hệ thống năng lượng tái tạo. Khả năng hoạt động hiệu quả trong điều kiện khắc nghiệt của tấm wafer đảm bảo hiệu suất đáng tin cậy trong các ứng dụng công nghiệp đòi hỏi mật độ công suất và hiệu suất năng lượng cao. Ngoài ra, định hướng phẳng chính của tấm wafer giúp căn chỉnh chính xác trong quá trình chế tạo thiết bị, nâng cao hiệu quả sản xuất và tính nhất quán của sản phẩm.

Ưu điểm của vật liệu nền composite SiC loại N bao gồm

- Độ dẫn nhiệt cao: Các tấm wafer SiC loại P tản nhiệt hiệu quả, khiến chúng trở nên lý tưởng cho các ứng dụng nhiệt độ cao.

- Điện áp đánh thủng cao: Có khả năng chịu được điện áp cao, đảm bảo độ tin cậy trong các thiết bị điện tử công suất và điện áp cao.

- Khả năng chống chịu với môi trường khắc nghiệt: Độ bền tuyệt vời trong điều kiện khắc nghiệt, chẳng hạn như nhiệt độ cao và môi trường ăn mòn.

- Chuyển đổi năng lượng hiệu quả: Việc pha tạp loại P giúp xử lý năng lượng hiệu quả, khiến tấm wafer phù hợp với các hệ thống chuyển đổi năng lượng.

- Hướng phẳng chính: Đảm bảo sự căn chỉnh chính xác trong quá trình sản xuất, cải thiện độ chính xác và tính nhất quán của thiết bị.

- Cấu trúc mỏng (350 μm): Độ dày tối ưu của tấm wafer hỗ trợ tích hợp vào các thiết bị điện tử tiên tiến, có không gian hạn chế.

Nhìn chung, wafer SiC loại P, 4H/6H-P 3C-N, mang lại nhiều ưu điểm khiến nó rất phù hợp cho các ứng dụng công nghiệp và điện tử. Độ dẫn nhiệt và điện áp đánh thủng cao cho phép hoạt động đáng tin cậy trong môi trường nhiệt độ cao và điện áp cao, trong khi khả năng chống chịu điều kiện khắc nghiệt đảm bảo độ bền. Pha tạp loại P cho phép chuyển đổi năng lượng hiệu quả, lý tưởng cho các hệ thống điện tử công suất và năng lượng. Ngoài ra, định hướng phẳng chính của wafer đảm bảo sự căn chỉnh chính xác trong quá trình sản xuất, nâng cao tính nhất quán trong sản xuất. Với độ dày 350 μm, wafer rất phù hợp để tích hợp vào các thiết bị nhỏ gọn, tiên tiến.

Sơ đồ chi tiết