Lò nung phôi SiC dùng cho phương pháp tổng hợp tinh thể SiC đường kính lớn TSSG/LPE

Nguyên lý hoạt động

Nguyên tắc cốt lõi của phương pháp nuôi cấy phôi silicon carbide pha lỏng bao gồm việc hòa tan nguyên liệu thô SiC có độ tinh khiết cao trong kim loại nóng chảy (ví dụ: Si, Cr) ở nhiệt độ 1800-2100°C để tạo thành dung dịch bão hòa, sau đó tiến hành nuôi cấy định hướng có kiểm soát các tinh thể đơn SiC trên tinh thể mầm thông qua việc điều chỉnh chính xác độ dốc nhiệt độ và độ bão hòa vượt mức. Công nghệ này đặc biệt phù hợp để sản xuất các tinh thể đơn 4H/6H-SiC có độ tinh khiết cao (>99,9995%) với mật độ khuyết tật thấp (<100/cm²), đáp ứng các yêu cầu nghiêm ngặt về chất nền cho các thiết bị điện tử công suất và thiết bị RF. Hệ thống nuôi cấy pha lỏng cho phép kiểm soát chính xác loại dẫn điện của tinh thể (loại N/P) và điện trở suất thông qua việc tối ưu hóa thành phần dung dịch và các thông số nuôi cấy.

Các thành phần cốt lõi

1. Hệ thống nồi nấu đặc biệt: Nồi nấu composite than chì/tantalum độ tinh khiết cao, chịu nhiệt >2200°C, chống ăn mòn do nóng chảy SiC.

2. Hệ thống gia nhiệt đa vùng: Kết hợp gia nhiệt điện trở/cảm ứng với độ chính xác điều khiển nhiệt độ ±0,5°C (phạm vi 1800-2100°C).

3. Hệ thống chuyển động chính xác: Điều khiển vòng kín kép cho việc quay hạt (0-50 vòng/phút) và nâng (0,1-10 mm/giờ).

4. Hệ thống kiểm soát môi trường: Bảo vệ bằng argon/nitơ tinh khiết cao, áp suất làm việc có thể điều chỉnh (0,1-1 atm).

5. Hệ thống điều khiển thông minh: Điều khiển dự phòng PLC + máy tính công nghiệp với giao diện giám sát tăng trưởng thời gian thực.

6. Hệ thống làm mát hiệu quả: Thiết kế làm mát bằng nước theo cấp độ đảm bảo hoạt động ổn định lâu dài.

So sánh TSSG và LPE

| Đặc trưng | Phương pháp TSSG | Phương pháp LPE |

| Nhiệt độ tăng trưởng | 2000-2100°C | 1500-1800°C |

| Tốc độ tăng trưởng | 0,2-1 mm/giờ | 5-50μm/h |

| Kích thước tinh thể | Thỏi kim loại 4-8 inch | Lớp màng mỏng 50-500μm |

| Ứng dụng chính | Chuẩn bị chất nền | Các lớp màng mỏng của thiết bị điện |

| Mật độ khuyết tật | <500/cm² | <100/cm² |

| Các kiểu đa hình phù hợp | 4H/6H-SiC | 4H/3C-SiC |

Các ứng dụng chính

1. Điện tử công suất: Tấm nền 4H-SiC 6 inch cho MOSFET/diode 1200V+.

2. Thiết bị RF 5G: Chất nền SiC bán cách điện cho bộ khuếch đại công suất trạm gốc.

3. Ứng dụng trong xe điện: Lớp màng mỏng siêu dày (>200μm) cho các mô-đun đạt tiêu chuẩn ô tô.

4. Biến tần PV: Chất nền có độ lỗi thấp cho phép hiệu suất chuyển đổi >99%.

Lợi thế cốt lõi

1. Ưu thế về công nghệ

1.1 Thiết kế đa phương pháp tích hợp

Hệ thống nuôi cấy phôi SiC pha lỏng này kết hợp một cách sáng tạo công nghệ nuôi cấy tinh thể TSSG và LPE. Hệ thống TSSG sử dụng phương pháp nuôi cấy dung dịch có mầm tinh thể ở phía trên với sự đối lưu nóng chảy chính xác và kiểm soát độ dốc nhiệt độ (ΔT≤5℃/cm), cho phép nuôi cấy ổn định các phôi SiC đường kính lớn từ 4-8 inch với năng suất một lần chạy đạt 15-20kg đối với tinh thể SiC 6H/4H. Hệ thống LPE sử dụng thành phần dung môi được tối ưu hóa (hệ hợp kim Si-Cr) và kiểm soát độ bão hòa vượt mức (±1%) để nuôi cấy các lớp màng mỏng chất lượng cao với mật độ khuyết tật <100/cm² ở nhiệt độ tương đối thấp (1500-1800℃).

1.2 Hệ thống điều khiển thông minh

Được trang bị công nghệ điều khiển tăng trưởng thông minh thế hệ thứ 4 với các tính năng:

• Giám sát đa phổ tại chỗ (dải bước sóng 400-2500nm)

• Phát hiện mức độ nóng chảy bằng laser (độ chính xác ±0,01mm)

• Điều khiển vòng kín đường kính dựa trên CCD (dao động <±1mm)

• Tối ưu hóa các thông số tăng trưởng bằng trí tuệ nhân tạo (tiết kiệm 15% năng lượng)

2. Ưu điểm về hiệu suất quy trình

2.1 Phương pháp TSSG về các điểm mạnh cốt lõi

• Khả năng kích thước lớn: Hỗ trợ nuôi cấy tinh thể có kích thước lên đến 8 inch với độ đồng nhất đường kính >99,5%.

• Độ kết tinh vượt trội: Mật độ lệch mạng <500/cm², mật độ vi ống <5/cm²

• Độ đồng nhất pha tạp: Độ biến thiên điện trở suất loại n <8% (trên tấm wafer 4 inch)

• Tốc độ tăng trưởng tối ưu: Có thể điều chỉnh từ 0,3-1,2 mm/giờ, nhanh hơn 3-5 lần so với các phương pháp pha hơi.

2.2 Các điểm mạnh cốt lõi của phương pháp LPE

• Lớp màng mỏng có độ khuyết tật cực thấp: Mật độ trạng thái giao diện <1×10¹¹cm⁻²·eV⁻¹

• Kiểm soát độ dày chính xác: Lớp màng mỏng 50-500μm với độ sai lệch độ dày <±2%

• Hiệu suất ở nhiệt độ thấp: thấp hơn 300-500℃ so với các quy trình CVD

• Phát triển cấu trúc phức tạp: Hỗ trợ các mối nối pn, siêu mạng, v.v.

3. Ưu điểm về hiệu quả sản xuất

3.1 Kiểm soát chi phí

• Tỷ lệ sử dụng nguyên liệu thô đạt 85% (so với 60% theo phương pháp truyền thống)

• Tiết kiệm năng lượng hơn 40% (so với HVPE)

• Thời gian hoạt động của thiết bị đạt 90% (thiết kế dạng mô-đun giúp giảm thiểu thời gian ngừng hoạt động)

3.2 Đảm bảo chất lượng

• Kiểm soát quy trình 6σ (CPK>1,67)

• Phát hiện lỗi trực tuyến (độ phân giải 0,1μm)

• Khả năng truy xuất nguồn gốc dữ liệu toàn quy trình (hơn 2000 thông số thời gian thực)

3.3 Khả năng mở rộng

• Tương thích với các loại polytype 4H/6H/3C

• Có thể nâng cấp lên mô-đun xử lý 12 inch

• Hỗ trợ tích hợp dị cấu trúc SiC/GaN

4. Ưu điểm ứng dụng trong công nghiệp

4.1 Thiết bị nguồn

• Chất nền có điện trở suất thấp (0,015-0,025Ω·cm) dành cho các thiết bị hoạt động ở điện áp 1200-3300V.

• Các chất nền bán cách điện (>10⁸Ω·cm) dùng cho các ứng dụng tần số vô tuyến (RF).

4.2 Công nghệ mới nổi

• Truyền thông lượng tử: Các chất nền có độ nhiễu cực thấp (độ nhiễu 1/f < -120dB)

• Môi trường khắc nghiệt: Tinh thể chịu bức xạ (<5% suy giảm sau khi chiếu xạ 1×10¹⁶n/cm²)

Dịch vụ XKH

1. Thiết bị tùy chỉnh: Cấu hình hệ thống TSSG/LPE được thiết kế riêng.

2. Đào tạo quy trình: Các chương trình đào tạo kỹ thuật toàn diện.

3. Hỗ trợ sau bán hàng: Phản hồi kỹ thuật và bảo trì 24/7.

4. Giải pháp trọn gói: Dịch vụ toàn diện từ khâu lắp đặt đến kiểm định quy trình.

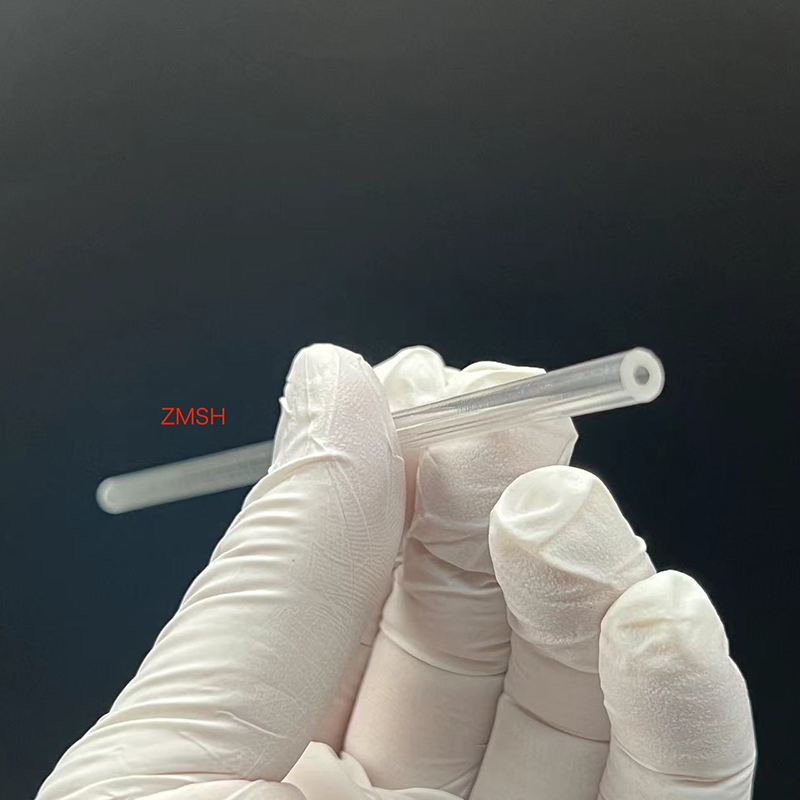

5. Cung cấp vật liệu: Có sẵn các tấm nền/tấm bán dẫn SiC kích thước từ 2 đến 12 inch.

Những ưu điểm chính bao gồm:

• Có khả năng nuôi cấy tinh thể kích thước lên đến 8 inch.

• Độ đồng nhất điện trở suất <0,5%.

• Thời gian hoạt động của thiết bị >95%.

• Hỗ trợ kỹ thuật 24/7.