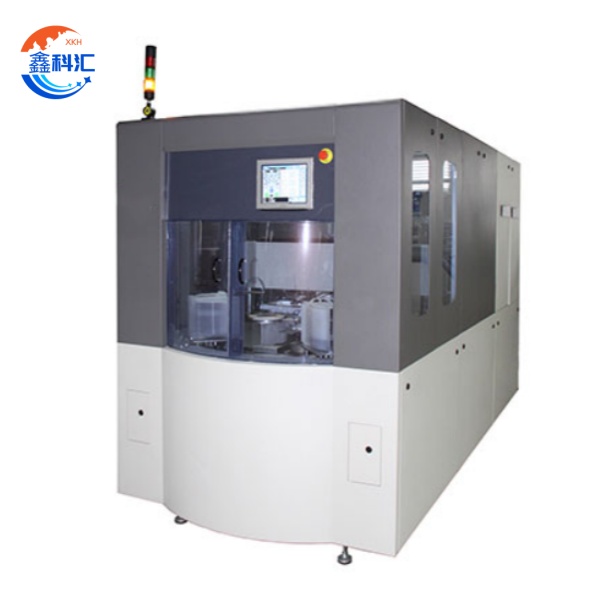

Thiết bị làm mỏng wafer cho quá trình xử lý wafer Sapphire/SiC/Si 4 inch-12 inch

Nguyên lý hoạt động

Quá trình làm mỏng wafer diễn ra qua ba giai đoạn:

Mài thô: Bánh mài kim cương (kích thước hạt 200–500 μm) loại bỏ 50–150 μm vật liệu ở tốc độ 3000–5000 vòng/phút để giảm độ dày nhanh chóng.

Nghiền mịn: Bánh mài mịn hơn (kích thước hạt 1–50 μm) làm giảm độ dày xuống còn 20–50 μm ở tốc độ <1 μm/giây để giảm thiểu hư hỏng bề mặt.

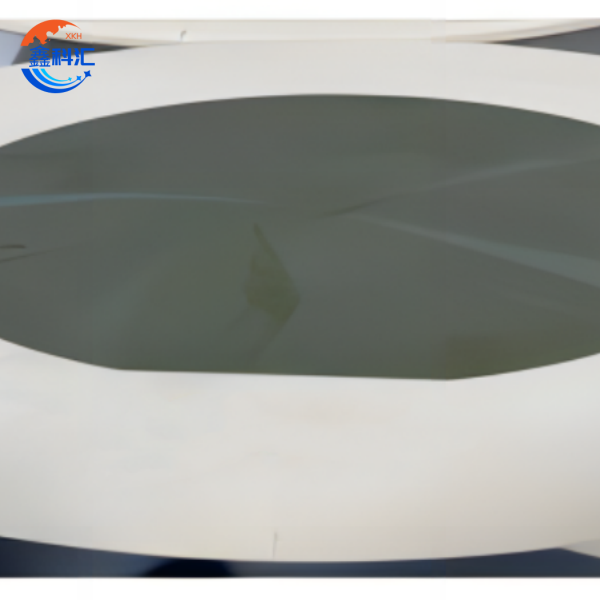

Đánh bóng (CMP): Bùn hóa học-cơ học loại bỏ hư hỏng còn sót lại, đạt được Ra <0,1 nm.

Vật liệu tương thích

Silicon (Si): Tiêu chuẩn cho wafer CMOS, mỏng đến 25 μm để xếp chồng 3D.

Silicon Carbide (SiC): Cần có bánh xe kim cương chuyên dụng (nồng độ kim cương 80%) để có độ ổn định nhiệt.

Sapphire (Al₂O₃): Làm mỏng đến 50 μm để sử dụng cho đèn LED UV.

Các thành phần hệ thống cốt lõi

1. Hệ thống nghiền

Máy nghiền hai trục: Kết hợp nghiền thô/mịn trên một nền tảng duy nhất, giảm thời gian chu kỳ xuống 40%.

Trục khí động học: Tốc độ từ 0–6000 vòng/phút với độ lệch hướng kính <0,5 μm.

2. Hệ thống xử lý wafer

Đầu kẹp chân không: Lực giữ >50 N với độ chính xác định vị ±0,1 μm.

Cánh tay robot: Vận chuyển các tấm wafer 4–12 inch với tốc độ 100 mm/giây.

3. Hệ thống điều khiển

Giao thoa kế laser: Theo dõi độ dày theo thời gian thực (độ phân giải 0,01 μm).

Truyền dữ liệu trực tiếp do AI điều khiển: Dự đoán độ mòn của bánh xe và tự động điều chỉnh các thông số.

4. Làm mát & Vệ sinh

Làm sạch bằng sóng siêu âm: Loại bỏ các hạt >0,5 μm với hiệu suất 99,9%.

Nước khử ion: Làm mát wafer xuống <5°C so với nhiệt độ môi trường.

Ưu điểm cốt lõi

1. Độ chính xác cực cao: TTV (Độ biến thiên tổng độ dày) <0,5 μm, WTW (Độ biến thiên độ dày bên trong tấm wafer) <1 μm.

2. Tích hợp nhiều quy trình: Kết hợp mài, CMP và khắc plasma trong một máy.

3. Khả năng tương thích vật liệu:

Silicon: Giảm độ dày từ 775 μm xuống 25 μm.

SiC: Đạt TTV <2 μm cho các ứng dụng RF.

Tấm wafer pha tạp: Tấm wafer InP pha tạp phốt pho có độ trôi điện trở suất <5%.

4. Tự động hóa thông minh: Tích hợp MES giúp giảm 70% lỗi của con người.

5. Hiệu quả năng lượng: Giảm 30% mức tiêu thụ điện năng thông qua phanh tái tạo.

Ứng dụng chính

1. Bao bì tiên tiến

• IC 3D: Làm mỏng wafer cho phép xếp chồng theo chiều dọc các chip logic/bộ nhớ (ví dụ: xếp chồng HBM), đạt được băng thông cao hơn 10 lần và mức tiêu thụ điện năng giảm 50% so với các giải pháp 2.5D. Thiết bị hỗ trợ liên kết lai và tích hợp TSV (Through-Silicon Via), rất quan trọng đối với các bộ xử lý AI/ML yêu cầu khoảng cách kết nối <10 μm. Ví dụ, wafer 12 inch được làm mỏng xuống còn 25 μm cho phép xếp chồng 8 lớp trở lên trong khi vẫn duy trì độ cong vênh <1,5%, điều cần thiết cho các hệ thống LiDAR ô tô.

• Đóng gói dạng quạt: Bằng cách giảm độ dày wafer xuống còn 30 μm, chiều dài kết nối được rút ngắn 50%, giảm thiểu độ trễ tín hiệu (<0,2 ps/mm) và cho phép sử dụng chiplet siêu mỏng 0,4 mm cho SoC di động. Quy trình này tận dụng các thuật toán mài bù ứng suất để ngăn ngừa cong vênh (điều khiển TTV >50 μm), đảm bảo độ tin cậy trong các ứng dụng RF tần số cao.

2. Điện tử công suất

• Mô-đun IGBT: Làm mỏng đến 50 μm giúp giảm điện trở nhiệt xuống <0,5°C/W, cho phép MOSFET SiC 1200V hoạt động ở nhiệt độ tiếp giáp 200°C. Thiết bị của chúng tôi sử dụng công nghệ mài nhiều giai đoạn (thô: hạt 46 μm → mịn: hạt 4 μm) để loại bỏ hư hỏng bề mặt, đạt độ tin cậy chu kỳ nhiệt >10.000 chu kỳ. Điều này rất quan trọng đối với biến tần EV, vì các wafer SiC dày 10 μm cải thiện tốc độ đóng cắt lên 30%.

• Thiết bị điện GaN trên SiC: Làm mỏng wafer xuống 80 μm giúp tăng cường độ linh động của electron (μ > 2000 cm²/V·s) cho HEMT GaN 650V, giảm 18% tổn thất dẫn điện. Quy trình này sử dụng kỹ thuật cắt hạt bằng laser để ngăn ngừa nứt trong quá trình làm mỏng, đạt được độ sứt mẻ cạnh <5 μm cho bộ khuếch đại công suất RF.

3. Quang điện tử

• Đèn LED GaN-on-SiC: Tấm nền sapphire 50 μm cải thiện hiệu suất trích xuất ánh sáng (LEE) lên 85% (so với 65% đối với wafer 150 μm) bằng cách giảm thiểu hiện tượng bẫy photon. Khả năng kiểm soát TTV cực thấp của thiết bị chúng tôi (<0,3 μm) đảm bảo phát xạ LED đồng đều trên các wafer 12 inch, yếu tố quan trọng đối với màn hình Micro-LED yêu cầu độ đồng đều bước sóng <100nm.

• Silicon Photonics: Tấm wafer silicon dày 25μm cho phép giảm suy hao lan truyền trong ống dẫn sóng 3 dB/cm, điều cần thiết cho bộ thu phát quang 1,6 Tbps. Quy trình này tích hợp làm mịn CMP để giảm độ nhám bề mặt xuống Ra <0,1 nm, tăng hiệu suất ghép nối lên 40%.

4. Cảm biến MEMS

• Cảm biến gia tốc: Tấm wafer silicon 25 μm đạt SNR >85 dB (so với 75 dB của tấm wafer 50 μm) bằng cách tăng độ nhạy dịch chuyển khối lượng thử nghiệm. Hệ thống mài hai trục của chúng tôi bù trừ độ dốc ứng suất, đảm bảo độ lệch độ nhạy <0,5% trong khoảng nhiệt độ từ -40°C đến 125°C. Các ứng dụng bao gồm phát hiện va chạm ô tô và theo dõi chuyển động AR/VR.

• Cảm biến áp suất: Độ mỏng đến 40 μm cho phép đo phạm vi từ 0–300 bar với độ trễ FS <0,1%. Sử dụng liên kết tạm thời (giá đỡ thủy tinh), quy trình này tránh được hiện tượng gãy wafer trong quá trình khắc mặt sau, đạt được dung sai áp suất quá mức <1 μm cho cảm biến IoT công nghiệp.

• Hiệu ứng cộng hưởng kỹ thuật: Thiết bị làm mỏng wafer của chúng tôi kết hợp mài cơ học, CMP và khắc plasma để giải quyết các thách thức đa dạng về vật liệu (Si, SiC, Sapphire). Ví dụ, GaN trên SiC đòi hỏi mài kết hợp (bánh xe kim cương + plasma) để cân bằng độ cứng và độ giãn nở nhiệt, trong khi cảm biến MEMS yêu cầu độ nhám bề mặt dưới 5 nm thông qua đánh bóng CMP.

• Tác động đến ngành: Bằng cách tạo ra các tấm wafer mỏng hơn, hiệu suất cao hơn, công nghệ này thúc đẩy những đổi mới trong chip AI, mô-đun 5G mmWave và thiết bị điện tử linh hoạt, với dung sai TTV <0,1 μm đối với màn hình có thể gập lại và <0,5 μm đối với cảm biến LiDAR ô tô.

Dịch vụ của XKH

1. Giải pháp tùy chỉnh

Cấu hình có thể mở rộng: Thiết kế buồng 4–12 inch với chức năng nạp/dỡ tự động.

Hỗ trợ pha tạp: Công thức tùy chỉnh cho tinh thể pha tạp Er/Yb và tấm wafer InP/GaAs.

2. Hỗ trợ toàn diện

Phát triển quy trình: Chạy thử miễn phí với tính năng tối ưu hóa.

Đào tạo toàn cầu: Hội thảo kỹ thuật hàng năm về bảo trì và khắc phục sự cố.

3. Xử lý đa vật liệu

SiC: Làm mỏng wafer xuống 100 μm với Ra <0,1 nm.

Sapphire: Độ dày 50μm cho cửa sổ laser UV (độ truyền qua >92% @ 200 nm).

4. Dịch vụ giá trị gia tăng

Vật tư tiêu hao: Bánh xe kim cương (hơn 2000 tấm/vòng đời) và bùn CMP.

Phần kết luận

Thiết bị làm mỏng wafer này mang lại độ chính xác hàng đầu trong ngành, tính linh hoạt với nhiều vật liệu và khả năng tự động hóa thông minh, khiến nó trở thành thiết bị không thể thiếu cho tích hợp 3D và điện tử công suất. Các dịch vụ toàn diện của XKH—từ tùy chỉnh đến hậu xử lý—đảm bảo khách hàng đạt được hiệu quả chi phí và hiệu suất vượt trội trong sản xuất chất bán dẫn.